Informations utiles

Qualité des produits

Le test de résistance mécanique détermine le classement en classe de protection S, F ou B. Le classement de la résistance mécanique s’effectue également pour la monture et les verres. Si la monture et les verres ont des résistances différentes, l’ensemble de la paire de lunettes ne reçoit que la certification inférieure (S) (méthode de test : test de chute de balle et test de bombardement).

Dangers possibles au travail

Dans le cas des lunettes de protection pour les porteurs de lunettes, les montures et les verres sont combinés. Par conséquent, les montures et les différents types de verres doivent être testés et certifiés séparément. Ci-dessous, nous vous donnons un aperçu des méthodes de test individuelles auxquelles les montures et les verres sont soumis. Cela illustre les normes de qualité élevées imposées à nos lunettes de sécurité.

Les lunettes privées ne sont pas des lunettes de sécurité !

Les lunettes de protection privées ne conviennent pas comme lunettes de protection car elles n’offrent pas une protection adéquate contre les risques au travail. Dans certaines entreprises, cependant, les employés utilisent souvent des lunettes privées anciennes et mises au rebut, dont la plupart ont encore des verres de mauvaise résistance. Même avec des processus de travail ordinaires et routiniers, il existe un risque que, par ex. B. des copeaux de métal, des éclats de bois ou des liquides pénètrent dans l’œil. Des déficiences visuelles permanentes pouvant aller jusqu’à la cécité complète peuvent être les conséquences de blessures. Par conséquent, l’employeur doit fournir une protection oculaire appropriée. Cependant, l’association professionnelle recommande également expressément l’utilisation de lunettes de sécurité correctrices, car seules celles-ci peuvent combiner de manière optimale la fonction de protection et l’effet correcteur.

Test de chute de balle – Résistance accrue (S)

L’objet à tester doit résister à l’impact d’une bille d’acier d’un diamètre nominal de 22 mm et d’un poids d’au moins 43 g à une distance de 1,30 m. La vitesse de la bille d’acier est d’environ 5,1 m/s. Après le test, le matériau est examiné pour déceler des cassures ou des déformations.

Test de bombardement – Impact à faible énergie (F) et impact à énergie moyenne (B)

La monture ou le verre de lunettes testé doit résister à l’impact d’une bille d’acier d’un diamètre nominal de 6 mm et d’un poids d’au moins 0,86 g. Dans le processus de test pour l’énergie inférieure « F », la vitesse de la bille d’acier est ≥ 45 m/s. Lors du processus de test pour l’énergie moyenne « B », la vitesse de la bille d’acier est ≥ 120 m/s. Après le test, le matériau est examiné pour déceler des cassures ou des déformations.

Inflammabilité

L’extrémité d’une tige d’acier est chauffée à une température ≥ 650°C. La surface chauffée est pressée sur la monture de lunettes ou le verre testé. Le matériau ne doit alors ni s’enflammer ni continuer à briller dans les 5 secondes.

Résistance aux températures élevées/au vieillissement

Les verres testés sont placés dans une étuve/armoire chauffante dans la position habituelle d’utilisation pendant 60 minutes à une température de 55°C. Ceci est ensuite vérifié pour la déformation, le vieillissement et les changements visuels.

Résistance à la corrosion

Le cadre à tester est placé dans une solution bouillante de chlorure de sodium pendant 15 minutes. Placer ensuite dans une solution de chlorure de sodium à température ambiante pendant encore 15 minutes. Pour l’inspection visuelle, celui-ci est rincé et séché. Lors de l’évaluation, les surfaces de toutes les pièces métalliques doivent être lisses et exemptes de corrosion.

Champ de vision

La monture des lunettes doit avoir un champ de vision suffisant. À cet effet, des directions d’observation définies sont simulées à l’aide d’un laser sur une tête de test standardisée. La version n’est autorisée que si la zone de vision minimale clairement définie est respectée.

Zone de protection/couverture latérale

À l’instar de la mesure du champ visuel pour les montures, la protection latérale de la monture de lunettes ne doit pas trop restreindre le champ de vision du porteur. De plus, il doit particulièrement bien couvrir le côté de l’œil afin qu’aucun corps étranger ne puisse heurter l’œil sur le côté.

Résistance aux dommages causés par les petites particules

Test de ruissellement de sable : 3 kg de sable de quartz naturel d’une classe de grains définie sont saupoudrés à travers un tamis sur les verres des lunettes à une distance de 170 cm par un tuyau de descente (diamètre 12 cm, hauteur 165 cm). La lentille est ensuite testée à l’aide d’un test optique de lumière diffusée (voir lumière diffusée).

Résistance au vieillissement aux rayons UV

La lentille testée est exposée au rayonnement d’une lampe UV puissante pendant une période de 50 heures. Ceci simule le stockage et/ou l’utilisation de lunettes de protection avec lentilles sur une période d’environ 2 ans au soleil. Il est ensuite mesuré si la transmission et la lumière diffusée répondent aux normes spécifiées.

Filtre de protection UV

En cas d’exposition prolongée et non protégée aux UV, il existe un risque de lésions oculaires graves, telles que des lésions rétiniennes et une opacification du cristallin. Ici, nous examinons et mesurons si la protection UV requise des verres est garantie.

Lumière diffusée

La lumière parasite est un effet optique qui rend une image perçue floue et affaiblit le contraste. Un faisceau laser clairement défini est dirigé à travers la lentille selon un angle prédéterminé. Un récepteur de rayonnement permet de vérifier si d’éventuelles déviations et diffusions du flux lumineux se situent dans les limites de tolérance.

Transmission de la lumière

La transmission lumineuse d’une lentille est déterminée à l’aide d’un spectrophotomètre et définit la transmission lumineuse d’une lentille. Les verres destinés exclusivement à protéger les yeux contre les risques mécaniques ou chimiques doivent avoir une transmission lumineuse supérieure à 74,4 %.

Détection du signal lumineux

La perception limitée des couleurs des signaux telles que le rouge, le jaune, le vert et le bleu représente un danger potentiel important. En mesurant les longueurs d’onde lumineuses correspondantes, on vérifie dans quelle mesure les couleurs des signaux sont déformées.

Indice de réfraction / effet sphérique et astigmatique

L’objectif est vérifié à l’aide d’un appareil de mesure de lentilles sur la base de valeurs de correction définies et doit se situer dans les tolérances spécifiées. Ce n’est qu’alors qu’il recevra la meilleure classe optique 1 possible et requise.

Qualité des matériaux et des surfaces

La lentille est examinée à la recherche de défauts qui pourraient affecter la qualité optique. De tels défauts peuvent être, par exemple, des rayures, des inclusions, des bulles ou des troubles.

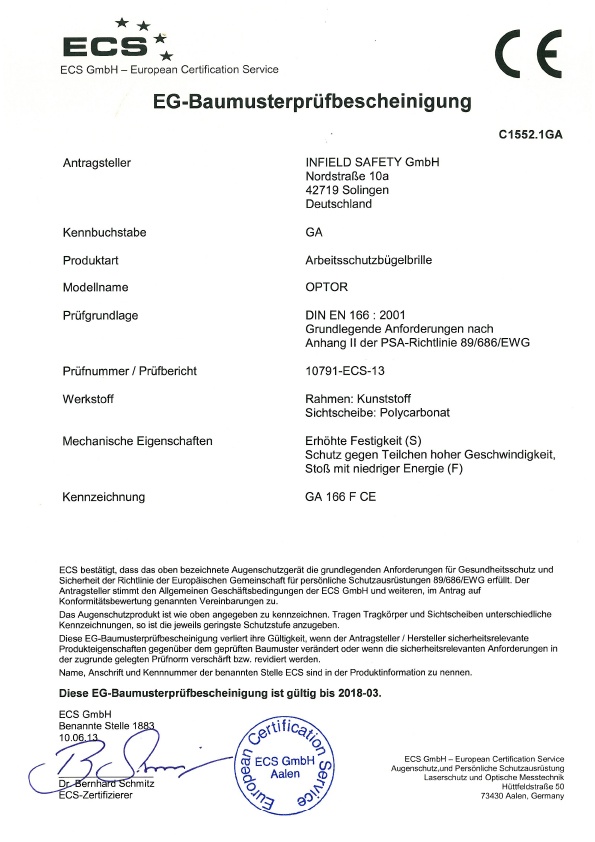

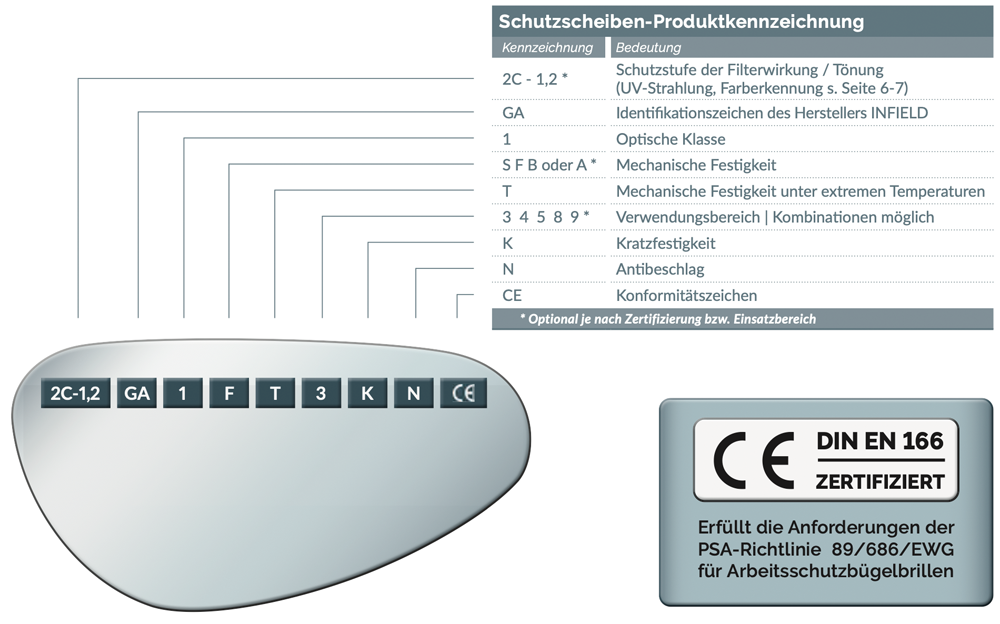

Le certificat

Après avoir passé avec succès la procédure de test, les lunettes de sécurité reçoivent l’autorisation d’être utilisées comme lunettes de sécurité de travail. Un certificat sous forme de certificat de type est délivré pour chaque modèle de lunettes de sécurité pour le résultat d’essai correspondant. Les marquages spécifiés sur les certificats de type doivent être gravés à la fois sur les verres et sur la monture.

Seules les lunettes portant une étiquette appropriée peuvent être utilisées comme lunettes de sécurité et assurent une protection adéquate contre les dangers potentiels au travail.

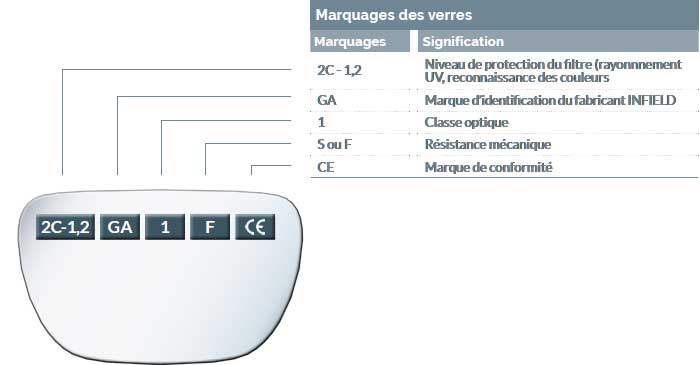

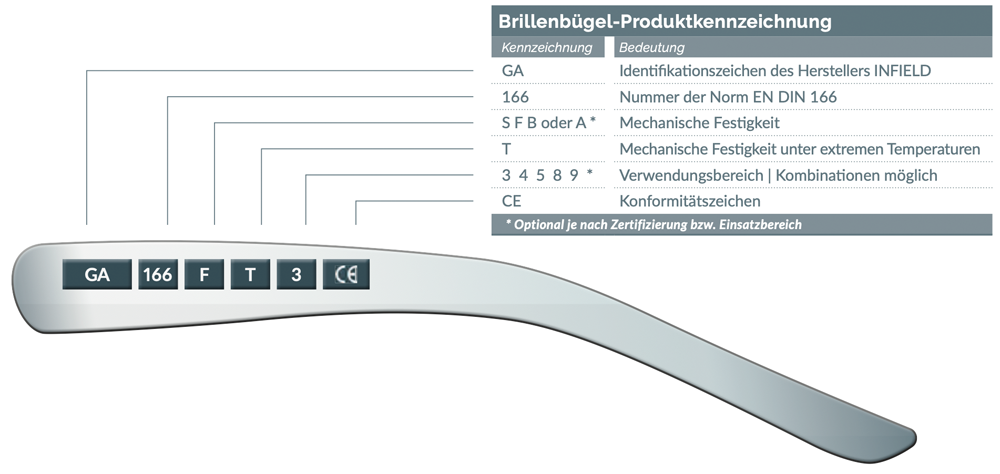

Marquages selon DIN EN 166

Étiquetage des lentilles

La gravure sur le bord supérieur du verre ne contient que les informations les plus nécessaires pour que le champ de vision ne soit pas restreint.

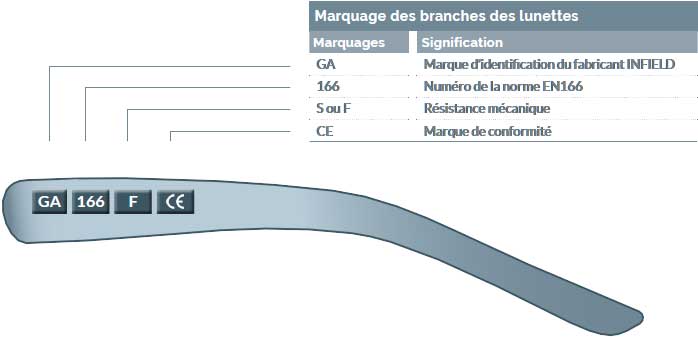

Identification des montures de lunettes

L’identification de la monture des lunettes est bien visible à l’intérieur de la branche. Elle n’est valable qu’avec le marquage CE.

Matériaux

Polycarbonate (PC)

Les verres en polycarbonate INFIELD se caractérisent par leur très haute résistance mécanique et sont de fait idéals pour les lunettes de protection. Les verres en PC sont très légères et, contrairement aux vitres en verre minéral, ne permettent pas aux étincelles de brûler à la surface de la vitre. Cependant, les verres de protection en matière synthétique sont plus sensibles aux rayures. Il sont systématiquement traité avec un vernis durci (HC) augmentant leur résistance aux rayures. De plus le traitement durci (HC) augmente la résistance aux risques chimiques.

Initialement, le polycarbonate a été développé pour l’aérospatial de part sa souplesse et sa résistante accrue. En principe, le PC est un plastique très souple et résistant qui se caractérise par sa haute résistance. L’énergie est absorbée lors de l’impact avec des corps étrangers. Par conséquent, il y a une résistance à la rupture plus élevée par rapport aux autres matières plastiques.

Acetate (AC)

L’Acétate (propionate de cellulose) est un thermoplastique. Les occulaires INFIELD en Acétate sont très flexibles et sont idéal pour une utilisation dans des lunettes masque. Un revêtement spécial empêche la formation de buée et assure une vision plus claire.

L’Acétate est très résistant à la plupart des substances chimiques en médecine et dans l’industrie. De fait les écrans en acétates sont idéals lorsque vous travaillez avec des acides et des alcalins, des produits de blanchiment et de nettoyage, des huiles, des solutions salines et des hydrocarbures.

Minéral trempé

Les verres minéraux trempés sont très résistant aux rayures et aux produits chimiques. Le verre minéral est adapté aux environnements très poussiéreux. Le nettoyage et l’entretien de cette matière est plus facile.

Trivex

Le matière TRIVEX est une inovation dans le domaine des verres synthétique en raison de sa composition matérielle idéal pour la SST. Son poids est réduit. La matière Trivex est très résistante à l’impact mécanique et ce quelle que soit l’épaisseur du verre. De plus excellente les propriétés optique du TRIVEX fournissent une vision claire et nette sans déformations. Ils assurent une protection des rayons UV nocifs et sont résistants à de nombreux produits chimiques et solvants.

Revêtements

ProCoat

La protection optimale en toutes circonstances

Notre technologie de traitement ProCoat repose sur des années d’expérience dans le développement de produits d’Equipement de Protection Individuelle (EPI). Nos solutions sont spécifiques pour chaque situation dangereuse.

– résistant aux rayures

Grâce à un vernis spécial sur les deux faces du verre, la résistance aux rayures est considérablement renforcée. En outre, la couche dure renforce la protection contre les influences chimiques.

Domaines d’application: ce traitement est particulière-ment adapté pour les travaux produisant beaucoup de saleté et pour lesquels il est nécessaire de nettoyer ré-gulièrement les lunettes de protection. Les résidus de sable et de poussière sont aussi faciles à éliminer que les substances liquides et visqueuses.

| ProCoat | Traitement: | Hard Coating | |

|---|---|---|---|

| HC | Désignation (abr.) : | HC |

– antireflet, résistant aux rayures, antistatique

Grâce à ce traitement, les verres de protection sont ré-sistants aux rayures et bénéficientd’un effet antibuée et antistatique sur la face intérieure comme sur la face extérieure. La combinaison de l’effet antibuée et de l’effet antistatique favorise une vision Incoloree à long terme. La surface des verres se salit moins vite et est plus facile à nettoyer.

Domaines d’application: ce traitement est particulière-ment adapté pour les travaux dans des environnements soumis à de fortes variations de température, en cas de sudation importante, et/ou pour les activités dans des environnements chauds et humides et poussiéreux.

| ProCoat | Traitement(s): | Anti Fog | Anti Statik | |

|---|---|---|---|---|

| CLEAR AF AS | Designation(s) (abr.): | AF | AS |

– résistant aux rayures, antibuée, antistatique

La combinaison parfaite des traitements INFIELD ProCoat CLEAR HC et ProCoat CLEAR AF AS avec une meilleure résistance aux rayures et un effet antibuée plus performant sur la face intérieure comme extérieure du verre de protection. Grâce à l’effet antibuée améli-oré, il n’y a pas de formation de buée sur les verres de protection, même en cas de différences de température extrêmes. La résistance accrue aux rayures protège les verres des influences xtérieures.

Domaines d’application: ce traitement est particulière-ment adapté pour les travaux produisant beaucoup de saleté et pour lesquels il est nécessaire de nettoyer ré-gulièrement les lunettes de protection. Les résidus de sable et de poussière sont aussi faciles à éliminer que les substances liquides et visqueuses. En outre, ce Trai-tement est idéal pour les travaux dans des environne-ments soumis à de fortes variations de température, en cas de sudation importante, et/ou pour les activités dans des environnements chauds, humides et poussiéreux.

| ProCoat | Traitements: | Hard Coating | Anti Fog | Anti Statik | |

|---|---|---|---|---|---|

| CLEAR AFP | Désignations (abr.) | HC | AF | AS |

– Effet super antireflet

ProCoat CLEAR SAR élimine presque entièrement tous les reflets dérangeants. Avec des verres sans traitement antireflet, 4% des informations lumineuses sont réfléchies à l’avant et à l’arrière. En conséquence, l’œil ne reçoit que 92 % des informations d’image. Le revêtement CLEAR SAR réduit presque complètement ces réflexions d’interférence afin que l’œil reçoive 100% des informations d’image. Cet effet antirefletgarantit une vision qui ne fatigue pas et favorise la concentration dans les espaces de travail exposés à une lumière artificiell Incoloree et où le port de lunettes de protection est obligatoire. Grâce à la couche dure supplémentaire, les verres de protection ProCoat CLEAR SAR sont également résistants aux rayures et aux substances chimiques.

Domaines d’application: Ce type de revêtement est particulièrement adapté aux zones de production où les lunettes de sécurité sont obligatoires et dans les environnements industriels à forte lumière artificielle, par exemple les halls de montage.

| ProCoat | Traitement(s): | Super Anti Reflex | Hard Coating | |

|---|---|---|---|---|

| CLEAR SAR | Désignation(s) (abr.): | SAR | HC |

Teintes

Les teintes indiquées ProCoat désignent des verres dont la surface a été dotée d’un traitement coloré. Les verres pour lesquels il n’est pas indiqué ProCoat doivent leur teinte à un ajout direct de couleur dans la matière plastique.

| CLEAR incolore | |||

|---|---|---|---|

| Matière | Polycarbonate, acétate | Les verres incolores CLEAR sont disponibles en différentes versions et avec différents Traitements. Vous trouverez de plus amples informations concernant les technologies de Traitement dans la suite de ce catalogue. |  |

| Norme | EN 166, EN 170 | ||

| Protection UV | UV 385 | ||

| Qualité optique | Classe 1 | ||

| Transmission | 91 à 96% | ||

| Marquage des verres | 2C-1,2 | ||

| CONTRAST amber | |||

|---|---|---|---|

| Matière | Polycarbonate | Augmentation du contraste pour les travaux dans des conditions de luminosité diffuse |  |

| Norme | EN 166, EN 170 | ||

| Protection UV | UV 385 | ||

| Qualité optique | Classe 1 | ||

| Transmission | 89% | ||

| Marquage des verres | 2 - 1,2 | ||

| CONTRAST orange | |||

|---|---|---|---|

| Matière | Polycarbonate | Augmentation du contraste + protection contre l'éblouissement pour les travaux dans des conditions de luminosité diffuse en extérieur |  |

| Norme | EN 166, EN 170 | ||

| Protection UV | UV 385 | ||

| Qualité optique | Classe 1 | ||

| Transmission | 47% | ||

| Marquage des verres | 2 - 1,7 | ||

| SUN GRIS | |||

|---|---|---|---|

| Matière | Polycarbonate | Protection contre l'éblouissement dû au soleil |  |

| Norme | EN 166, EN 170, EN 172 | ||

| Protection UV | UV 385 | ||

| Qualité optique | Classe 1 | ||

| Transmission | 23% | ||

| Marquage des verres | 5-2,5 | ||

| ProCoat MIRROR BLEU | |||

|---|---|---|---|

| Matière | Polycarbonate | Protection contre l'éblouissement naturel et artificiel extrême ainsi que dissipation de la chaleur ray-onnante |  |

| Norme | EN 166, EN 170, EN 172 | ||

| Protection UV | UV 385 | ||

| Qualité optique | Classe 1 | ||

| Transmission | 20% | ||

| Marquage des verres | 5-2,5 | ||

| ProCoat MIRROR ARGENT | |||

|---|---|---|---|

| Matière | Polycarbonate | Protection contre l'éblouissement naturel et artificiel extrême ainsi que dissipation de la chaleur rayonnante |  |

| Norme | EN 166, EN 170, EN 172 | ||

| Protection UV | UV 385 | ||

| Qualité optique | Classe 1 | ||

| Transmission | 20% | ||

| Marquage des verres | 5-2,5 | ||

| ProCoat MIRROR légèrement doré | |||

|---|---|---|---|

| Matière | Polycarbonat | Protection contre l'éblouissement en cas de conditions de lumière changeantes |  |

| Norme | EN 166, EN 170, EN 172 | ||

| Protection UV | UV 385 | ||

| Qualité optique | Classe 1 | ||

| Transmission | 53% | ||

| Marquage des verres | 5-1,7 | ||

| ProCoat MIRROR rouge/brun | |||

|---|---|---|---|

| Matière | Polycarbonate | Protection contre l'éblouissement pour le sport et les loisirs |  |

| Norme | EN 166, EN 170, EN 172 | ||

| Protection UV | UV 400 | ||

| Qualité optique | Classe 1 | ||

| Transmission | 12% | ||

| Marquage des verres | 2-3 | ||

| ProCoat UV 400 | |||

|---|---|---|---|

| Matière | Polycarbonate | Protection contre le rayonnement UV extrême et l'exposition à la lumière bleue dans le domaine médica |  |

| Norme | EN 166, EN 170, EN 172 | ||

| Protection UV | UV 400 | ||

| Qualité optique | Classe 1 | ||

| Transmission | 44% | ||

| Marquage des verres | 2-1,7 | ||

| BLUECUT 420 | 530 | 580 | |||

|---|---|---|---|

| Disponible pour le matériel de disque | Polycarbonate | Protection contre les rayons UV élevés et l'exposition à la lumière bleue dans le secteur médical |  |

| Norme | EN 166, EN 170, EN 172 | ||

| Protection UV | UV 400 | ||

| Qualité optique | Klasse 1 | ||

| Transmission | 44-68% | ||

| Marquage du disque | 2C-1,4 (420 / 530) / 2-1,7 (580) | ||

| INFRAROUGE | |||

|---|---|---|---|

| Matière | Polycarbonate | Protection contre le rayonnement thermique provenant des fours de fusion et de cuisson |  |

| Norme | EN 166, EN 170, EN 171 | ||

| Protection UV | UV 400 | ||

| Qualité optique | Classe 1 | ||

| Transmission | 55% | ||

| Marquage des verres | 4-1,7 | ||

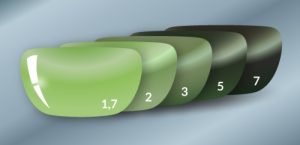

| LUNETTES DE SOUDURE | |||

|---|---|---|---|

| Matière | Polycarbonate | Différents verres de protection pour différentes applications lors de travaux de soudage. De l'aide-soudeur à l'oxycoupeur, INFIELD Safety propose 5 niveaux de protection pour le soudage. |  |

| Norme | EN 166, EN 169 | ||

| Protection UV | UV 400 | ||

| Qualité optique | Classe 1 | ||

| Transmission | 1-43% | ||

| Marquage des verres | 1,7/2/3/4/5/6 | ||

| ProCoat PHOTOTROP | |||

|---|---|---|---|

| Matière | Polycarbonate | Verres de protection dotés d'un filtre photochromique qui fonce rapidement la surface des verres lorsqu'ils sont soumis au rayonnement UV. Grâce à ce principe d'auto-coloration variable, les lunettes de protection dotées de ce type de traitement sont idéales pour les endroits dans lesquels l'éIncoloreage est changeant. |  |

| Norme | EN 166, EN 172 | ||

| Protection UV | UV 385 | ||

| Qualité optique | Classe 1 | ||

| Transmission | 12-82% | ||

| Marquage des verres | 5-1,1 | ||

Marquages

Marquages selon DIN EN 166

Marquages selon DIN EN 166

Le marquage des verres de protection sous forme de gravure sur le bord supérieur du verre de protection ne contient que les informations les plus nécessaires pour que le champ de vision ne soit pas restreint.

L’identification de la monture des lunettes est bien visible à l’intérieur de la branche. Elle n’est valable qu’avec le marquage CE.

Niveau de protection de l’effet/teinte du filtre

Niveau de protection de l’effet/teinte du filtre

Des informations détaillées sur la technologie des verres de protection INFIELD sont disponibles aux pages 8 et 9 de notre catalogue de lunettes de sécurité.

Classe optique

Il existe 3 classes optiques différentes pour évaluer la qualité des lentilles. Tous nos verres de protection ont la classe optique 1, qui correspond à la plus haute qualité.

La directive européenne EN 166 décrit les exigences en matière d’étiquetage des lunettes de sécurité. Toutes les montures et verres de protection INFIELD sont marqués en conséquence.

L’emplacement du marquage n’est pas fixe. Il est important que le marquage sur les verres de protection ne limite pas le champ de vision du porteur.

Marquage des résistances mécaniques

| Marquage | Signification / Fermeté |

|---|---|

| sans | Résistance minimale |

| S | Force accrue |

| F | Choc à faible énergie (45 m/s) |

| B | Impact énergétique moyen (120 m/s) |

| A | Impact à haute énergie (190 m/s) |

| T | Protection contre les particules à grande vitesse à des températures extrêmes |

Marquage des zones d’utilisation

| Marquage | Signification | Domaine d'utilisation |

|---|---|

| sans | Utilisation standard |

| 3 | Liquides |

| 4 | Poussière grossière |

| 5 | Gaz et particules |

| 8 | Défauts d'arc (visière de protection du visage) |

| 9 | Métal en fusion et solides chauds |